產(chǎn)品與解決方案/PRODUCT AND SOLUTIONS

少用電 用好電 再生電 存儲電 防爆電

解決方案

多電機拖動皮帶輸送機恒壓頻比控制變頻器

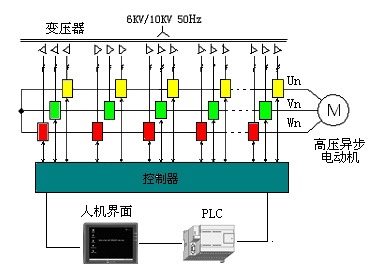

如圖1所示,級聯(lián)式高壓變頻器主回路由輸入移相變壓器,、功率單元,、主控系統(tǒng)及電氣控制構(gòu)成。電網(wǎng)輸入為三相10kV或6kV,,經(jīng)過移相變壓器變?yōu)閚個低壓,、獨立、移相二次繞組電源,,依次接入功率單元模塊,,經(jīng)過整流、濾波和逆變輸出單相交流電源,。若輸入為6kV,,則每相由5個最大輸出電壓為759V的功率單元串聯(lián)而成,使輸出的相電壓最大值得到3795V,,線電壓最大輸出為6572V,,當變頻器帶滿載時,除掉變壓器壓降和功率單元壓降,,則輸出大約為最大輸出的92%,。移相變壓器電流多重化作用可以降低電網(wǎng)側(cè)電流諧波。5個二次繞組通過不同的聯(lián)結(jié)方式使它們之間的電流相位差為12°,,在變壓器一次繞組側(cè)構(gòu)成30脈波整流電路,,理論上可以消除電網(wǎng)側(cè)29次以下諧波,。

圖2 功率單元基本結(jié)構(gòu)圖

采用功率單元串聯(lián),不存在器件均壓的問題,。每個功率單元承受全部輸出電流,,但僅承受1/5的輸出相電壓和1/15的輸出功率。輸入功率因數(shù)可達到0.95以上,。這種主電路拓撲結(jié)構(gòu)雖然使器件數(shù)量增加,,但是由于IGBT驅(qū)動功率很低,且不必采用均壓電路,、吸收電路和輸出濾波器,,可使變頻器的效率高達96%以上。

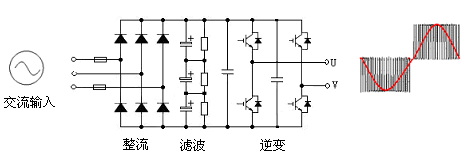

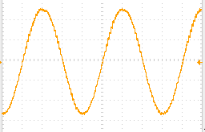

如圖2所示,,功率單元是由4個低壓絕緣柵雙極晶體管(IGBT)構(gòu)成的低壓PWM電壓型逆變器,。可輸出1,0,,-1三種狀態(tài)電平,;每相5個功率單元疊加,由于采用多重化SVPWM技術,,可以產(chǎn)生11種不同的電平等級,,可得到具有11級階梯電平的相電壓波形和21級階梯電平的線電壓波形。使得輸出波形接近正弦波,,輸出諧波小,。

6KV每相5個單元級聯(lián)多電平變頻器電壓疊加原理(以其中一相如A相為例)如下圖所示:

圖3 串聯(lián)多電平變頻器相電壓波形圖

每相單元輸出波形的電平數(shù)為11個階梯波。

2.3 主從控制系統(tǒng)構(gòu)成及控制原理

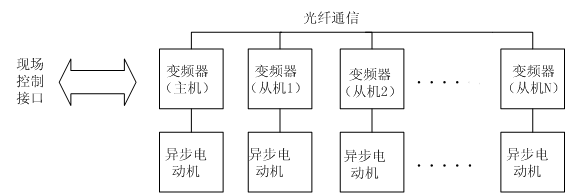

圖6 多電機拖動皮帶輸送機控制系統(tǒng)原理圖

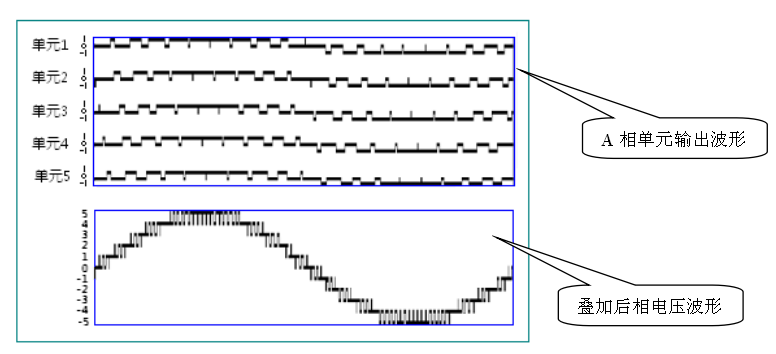

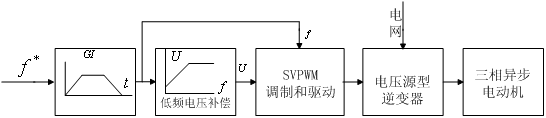

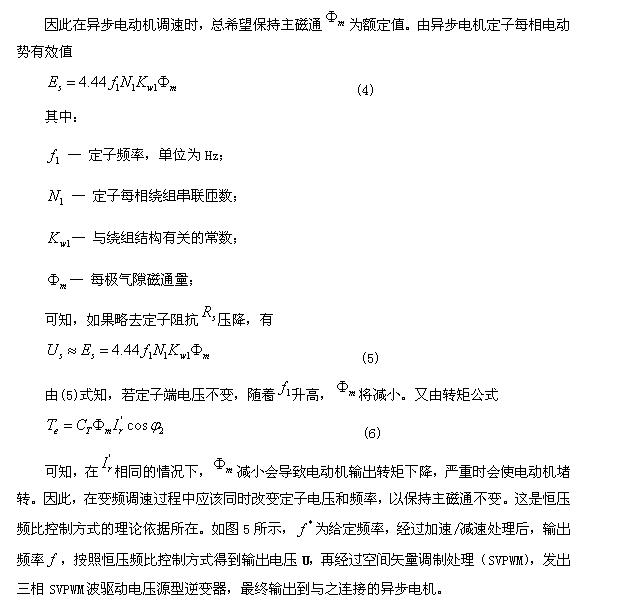

如圖6所示,給出了多電機拖動皮帶輸送機的恒壓頻比控制系統(tǒng)的原理圖,,圖中所示的交流異步電動機用于驅(qū)使皮帶輸送機的運行,,所有電動機的規(guī)格相同;每臺交流異步電動機均由一臺變頻器對其進行驅(qū)動,。所有變頻器中有且只有一臺為主機變頻器,,其余的為從機變頻器,主機變頻器用于實現(xiàn)與上位機的通信,。變頻器的電源輸入端與電網(wǎng)相連接,,電源輸出端與相應電動機的定子輸入端相連接,;主機變頻器與所有從機變頻器之間通過光纖相通信,同時主從機變頻器通過檢測相應輸出的有功電流大小來對運行頻率做調(diào)整,,以達到各個電機的功率平衡目的,。

圖6中所示的變頻器為電壓源型級聯(lián)式高壓變頻器。多電機拖動皮帶輸送機控制系統(tǒng)采用恒壓頻比控制方式,,根據(jù)預先設定的VF曲線向多電機拖動皮帶輸送機系統(tǒng)中的電機的定子繞組施加電壓,,其特性可以等效于穩(wěn)定的交流電壓源,其穩(wěn)定性最接近于工頻電網(wǎng),,因而與其它控制方式和其它類型的變頻器相比,,具有更高的工作穩(wěn)定性和可靠性。同時,,由于多電機拖動皮帶機系統(tǒng)中的各個電機的無功電流僅在電機的定子繞組和變頻器之間流動,,不進入工頻電網(wǎng),因此減小了對電網(wǎng)容量的要求,,提高了系統(tǒng)的輸入功率因數(shù),。

圖6中主從變頻器通過各自電流傳感器采集三相輸出電流Ia、Ib,、Ic,,然后將靜止坐標系的電流Ia、Ib,、Ic變換成α和β兩相靜止坐標系(Clarke變換),,也叫3/2變換,再從兩相靜止坐標系變換成同步旋轉(zhuǎn)磁場定向坐標系(Park變換),,變換的同步角度為變頻器輸出的電壓矢量角度,,這樣就得到了等效成同步旋轉(zhuǎn)坐標系下的直流電流Iq、Id,。其中Id為異步電機的勵磁電流,,也就是我們所說的無功電流,一般為電機額定電流的30%,,Iq為與轉(zhuǎn)矩成正比的電樞電流,,也就是我們所說的有功電流。通過控制有功電流大小來實現(xiàn)對變頻器輸出有功功率的控制,,最終實現(xiàn)各個電動機輸出扭矩一致,、功率平衡。

2.4 具體實施方法

恒壓頻比控制型多機拖動皮帶機變頻器采用主從控制方式,,系統(tǒng)中的每臺電機都分別有一臺變頻器驅(qū)動,,驅(qū)動異步電動機的變頻器有主從之分,在整個系統(tǒng)中有且只有一臺變頻器主機,其它的變頻器都作為從機,。針對多電機拖動皮帶輸送機變頻啟動,、停機、運行調(diào)節(jié)和故障保護等關鍵性問題,,提出了一種使用恒壓頻比控制型變頻器驅(qū)動多電機拖動皮帶輸送機運行的方法,,使恒壓頻比控制型變頻器驅(qū)動多電機拖動皮帶輸送機變頻調(diào)速運行成為可能。

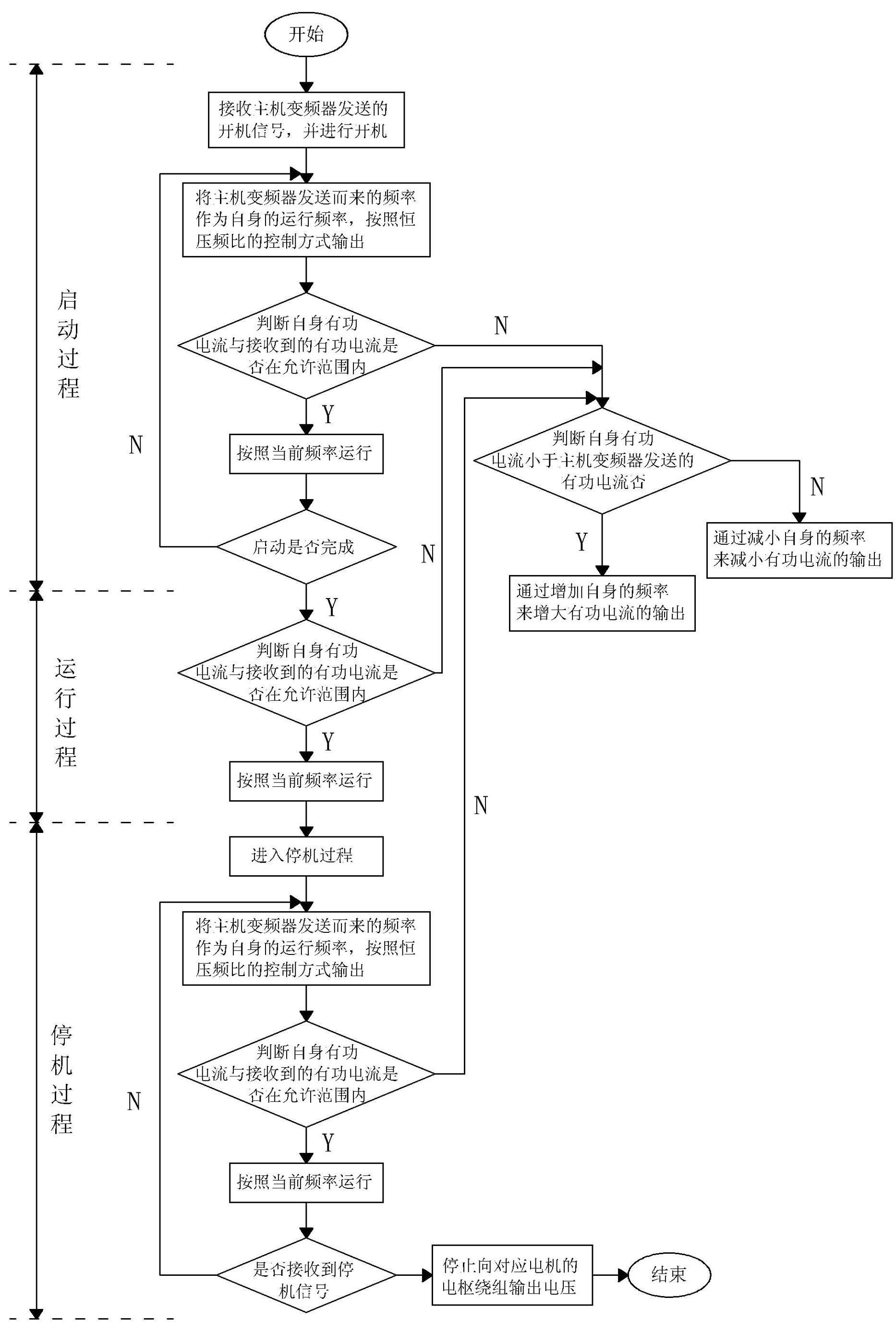

本文所涉及的多電機拖動皮帶輸送機的恒壓頻比控制系統(tǒng)的控制方法,,包括啟動過程,、運行過程和停機過程,如圖7和圖8所示,,分別給出了本控制方法中主機變頻器和從機變頻器的程序流程圖,;

圖7 主機變頻器的程序流程圖

圖8 從機變頻器的程序流程圖

主機變頻器與各個從機變頻器之間通過光纖連接,一方面可采用高傳輸速率來提高響應速度,,另一方面實現(xiàn)了電氣隔離有助于減小外部干擾,。

當主機變頻器接收到本地或遠程開停機指令后,會根據(jù)主從機變頻器的就緒,、故障情況,,將開停機命令通過光纖廣播發(fā)給從機。即從機變頻器開停機受主機變頻器控制,。

當主機執(zhí)行開停機后,會根據(jù)預先設置好的頻率上升時間和下降時間進行升頻,、降頻,。并將主機變頻器運行頻率作為基準頻率廣播發(fā)給各個從機變頻器。從機變頻器接收到主機變頻器發(fā)來的基準頻率后,,將自身運行頻率調(diào)整到基準頻率,。

同時,主機變頻器會檢測其輸出有功電流并作為基準有功電流發(fā)給各個從機變頻器,。從機變頻器接收到主機變頻器發(fā)來的基準有功電流后并與自身檢測到的有功電流進行比較,,若自身有功電流小則進行升頻,若自身有功電流大則進行降頻,。由于皮帶機是恒轉(zhuǎn)矩系統(tǒng),,所需總的轉(zhuǎn)矩是一定的,若某臺變頻器輸出頻率降低,,必然會導致輸出有功電流減小,,所驅(qū)動的電動機輸出轉(zhuǎn)矩減小,從而使其它電動機輸出轉(zhuǎn)矩增大,。這好比是兩匹馬拉大車,,跑的快的出力大,跑的慢的出力小,若想讓兩匹馬出力相同,,需將跑的快的馬降低速度,,跑的慢的馬提高速度。從機變頻器對其輸出頻率的調(diào)整最終的目標為其自身輸出有功電機與主機變頻器發(fā)來的基準有功電流相同,,從而保證了各個電動機輸出轉(zhuǎn)矩相同,,輸出功率相同。

主機變頻器在廣播的同時,,還接收從機變頻器反饋信號,,以判斷從機變頻器通信情況及實時運行情況。若發(fā)現(xiàn)主從機之間通信故障,,或主從機變頻器相關的電網(wǎng)故障,,或主從機變頻器內(nèi)部的重故障,或電機故障,,主機變頻器立即封鎖輸出停機,,并通過光纖通信通知從機變頻器封鎖輸出停機。

該控制思想的特點是:能夠使用恒壓頻比控制型變頻器驅(qū)動多機拖動皮帶輸送機平穩(wěn)地啟動,、停機,、以較高的效率變頻運行;在出現(xiàn)緊急情況下,,可靠地保護電機,、變頻器。拓展了恒壓頻比控制型變頻器的應用范圍,,增加了多機拖動皮帶輸送機變頻器調(diào)速系統(tǒng)的選擇范圍,,也降低了多機拖動皮帶輸送機變頻改造的成本。由于本方法使用恒壓頻比開環(huán)控制方式,,無需速度位置傳感器,,無需檢測電機參數(shù),因而提高了電機運行的可靠性和穩(wěn)定性,,降低了系統(tǒng)的故障率,。

3 實驗驗證

上述的技術方案經(jīng)過產(chǎn)品化后驗證整個設計方案是可行的并在不同的現(xiàn)場設備上進行了技術測試和考核。

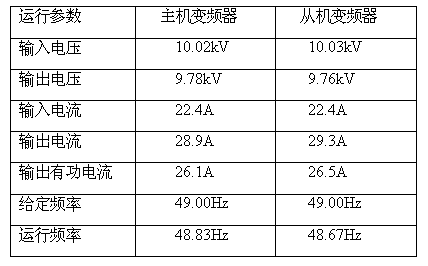

如在山西省某洗煤廠,,雙機拖動皮帶輸送機系統(tǒng)中,,每臺電機的額定功率為560kW,額定電壓為10kV,,每臺電機均由單獨的變頻器驅(qū)動,。控制方案采用本文所論述的方案,,皮帶機系統(tǒng)能夠平穩(wěn)地啟動,、停機,、以較高的效率變頻運行。其基本運行參數(shù)如下表所示,,

表1 主從變頻器運行參數(shù)

從上表中可看出,,兩臺變頻器輸出頻率分別為48.83Hz、48.67Hz,,輸出電流分別為28.9A,、29.3A,輸出有功電流分別為26.1A,、26.5A,,運行頻率與運行電流基本相同。這保證了電機的運行功率平衡,,有助于皮帶輸送機系統(tǒng)的長時間運行,。

4 結(jié)束語

本文詳細地敘述了變頻器構(gòu)成及原理,變頻器調(diào)速與恒壓頻比控制原理,,以及如何采用恒壓頻比變頻器驅(qū)動控制多機拖動皮帶機系統(tǒng),,對恒壓頻比控制方式、主從控制方式原理做了詳細的闡述,,對多機拖動皮帶輸送機的啟動,、停機、穩(wěn)定運行過程做了具體說明,。這種控制方法的變頻器在實際的多機拖動皮帶輸送機系統(tǒng)中通過了試驗驗證,。